来源:华体会官方网页登录入口 发布时间:2024-06-23 14:12:14

前,我国电动汽车发展已确定进入关键时期,既面临重大的发展机遇,也面临着严峻的挑战。我国电动汽车发展中还存在很多要解决的问题,如核心技术还不具备竞争力,企业投入不足,政府的统筹协调能力还没有充分的发挥等。

总体上看来,我国电动汽车产业,起步不晚,发展不慢,但是由于传统汽车及相关产业基础相对薄弱、投入不足,差距任旧存在,中高端技术竞争压力慢慢的变大,因此,必须加大攻坚力度,推动我们国家汽车产业向创新驱动转型,提高核心技术竞争力,确保我国汽车行业的可持续发展。

纯电动汽车使用电动机作为传动系统的动力源,缓解了能源紧缺的压力,实现了人们长期以来对汽车零尾气排放的期盼,传动系统作为汽车的核心组成部分,其技术创新是纯电动汽车发展的必经之路。

近年来,关于纯电动汽车的研究大多分布在在能量存储系统、电驱动系统和控制策略的开发研究三方面。

能量存储系统相当于纯电动汽车的发动机,是纯电动汽车电动机所需电能的提供者。目前,铅酸蓄电池是使用最为广泛的,但其充电速度较慢,常规使用的寿命短,节能环保差。

随着电动汽车技术的发展,其他电池正在渐渐取代着铅酸蓄电池。目前发展的新电源有纳硫电池、锂电池镍镉电池飞轮电池、燃料电池等,尽管这些新电源投入应用,但是短时间内还是没有办法解决纯电动汽车电源充电缓慢,电量存储低续航能力短的问题。

纯电动汽车整车控制策略的开发研究一直在紧锣密鼓的进行着,整车控制管理系统是纯电动汽车实现整车控制和管理的关键,是实现和提高整车控制功能和性能水平的一个重要技术保证。

其核心技术大多数表现在整车控制系统软件的架构设计、转矩控制策略以及对整车和各系统得能量管理上。尽管控制策略的开发研究始终没间断,但是,系统开发较为复杂,进度较慢。

我国正式对电动汽车的研制始于1981年,当时全球对电动汽车的宣传和需求并不强烈,对电动汽车的研究也相当零散,投入很少。

近年来,我国电动汽车的研究、开发进入了有组织。有领导的全面发展阶段,国家在电动汽车研制开发方面也采取了积极有效的宏观引导措施。

我国格外的重视电动汽车技术的发展。“十五”期间,启动了“863”计划电动汽车重大科学技术专项,确立了“三纵三横”(三纵:混合动力汽车、纯电动汽车、燃料电池汽车;三横:电池、电动机、电控)的研究布局,取得了一大批电动汽车技术创新成果。“十一五”以来,中国提出“节能和新能源汽车”战略,政府高度关注新能源汽车的研发和产业化。

2006-2007年,中国新能源汽车产业取得了重大的发展,中国自助研制的纯电动、混合动力和燃料电池三类新能源汽车整车产品相继问世。2008年7月11日,科技部和北京市举行了奥运新能源汽车示范运行交车仪式。交车仪式上,各类车型共计595辆交付使用,为官员、运动员、教练员、媒体记者以及社会观众等提供服务。2010年上海世博会期间,也有超过1000辆新能源汽车在世博场馆和周边运行。

合肥工业大学张海宁首先基于整车基本信息参数,分析了动力性要求,确定电机的选型。然后传统纯电动汽车传动系统的布置形式,用两档变速器代替了固定速比减速器,设计了一种新的传动布置方案,在最后根据整车的动力性指标对传动系速比上限和下限进行了分析计算。

大连交通大学李律鸣在FMPMG的理论分析基础上,设计了一种永磁厂条只是永磁齿轮代替传统变速箱的新型传动系统,运用汽车相关知识进行了传动系统模块设计,参考国内外最新纯电动汽车参数配置,提出了模型参数设计过程,利用Ansoft有限元仿真软件建立模型,并进行静态和动态仿真。利用Ansoft逐一分析了FMPMG各结构参数和转矩的关系,针对所设计的具体方案进行参数优化。

姬芬竹等人考虑到电动机低速恒扭矩和高速恒功率的特性,分析了电动汽车的传动比与档位确定原则,同时提出了采用固定速比的电动汽车传动方案,通过重新设计并优化分配固定速比和主减速器速比,从而获得更好的电动汽车动力性能。

王峰等人提出了双电机行星齿轮系电动汽车动力传动装置,省去了离合器,增加了车辆变速范围,减轻了汽车质量和提高汽车动力性。对其电机和传动装置的参数做到合理选择和匹配计算,在Matlab/Simulink环境下进行了整车动力性能的仿真,对传动系统的参数进行了优化。

重庆大学陈宗波提出了双驱电动汽车,对双驱电动汽车动力传动系统来进行参数匹配与仿真研究。根据几种工作模式以及一些参数确定原则,最终确定两个电机的参数。通过对传动系速比来优化,使电动汽车常态工况运行的速度区域落在电动汽车的高效区所对应的转速范围内,同时证明了经过改变速比,可以使电动机的工作点移向电动机经常工作的最佳效率区域内,合理的传动系速比能改善整车的经济性。

长安大学张珍提出了主电机辅以轮毂电动机的传动系统结构及形式。论文中分三种运行工况对该传动系统来进行了分析,第一种是正常工况,只有主电机工作;第二种工况是大负荷超负荷工况,主电机跟辅助电机同时工作,保护主电机,提高传动系统的效率;第三种工况是制动和下坡工况,主电机和辅助电机作为发电机同时工作,进行能量回收。这种主电机和轮边电机的有机结合,充分提高驱动效率的同时极大地提高了能量回收率。

2008年以来,以美国、欧盟、日本为代表的国家和地区相继发布实施了新的电动汽车发展的策略,更加明确了产业的发展趋势,进一步加大了研发投入与政府扶持力度。

日本以产业竞争力为第一目标,全面发展混合动力、纯电动、燃料电池三种电动汽车,研发和产业化均走在世界前列。美国,以能源安全为主要目标,强调插电式电动汽车发展。欧盟,以二氧化碳排放法规为主要驱动力,重视发展纯电动汽车。

美国在新能源汽车研发技术和政策上一直走在世界前列。2012年汽车产业报告,美国新能源汽车销售总量居世界首位。美国电动汽车联盟提出的电动汽车发展目标和行动计划,目标希望到2018年全美初步形成良好的电动汽车生态网络。

2012年日本位居世界第二。日本新能源汽车产业化成果在全世界内是最好的。以丰田普锐斯为代表的日本混合动力汽车,在世界低污染汽车开发销售领域已经占据了领头地位。

丰田本田汽车公司已成为当今世界燃料电池汽车市场上的重要企业。为推广新能源汽车以及环保汽车,日本从2009年4月1日起实施“绿色税制”,他的适用对象包括纯电动汽车、混合动力汽车、清洁柴油汽车、天然气汽车以及获得认定的低排放且燃油消耗量低的车辆。

法国是石油资源缺少的国家,汽油昂贵,油价约为美国的四倍,每年从国外进口大量的石油。在政府积极发展新能源汽车政策的带动下,各个汽车厂商也纷纷加大投资力度,雷诺-日产联盟、标致-雪铁龙和日本三菱汽车公司合作,相继推出了多款环保电动汽车。

德国在新能源汽车方面也做出了重要贡献。宝马也是氢动力发动机车型研究的先行者。在2009年德国政府批准的500亿欧元的经济刺激计划中,很大一部分资金用于电动汽车研发、“电动汽车充电站”网络建设和可再次生产的能源的开发。

21世纪以来,国外各大汽车厂商纷纷制订了新的新能源汽车发展规划。在这个“新能源环保竞技场”上,包括通用奔驰大众宝马日产本田丰田克莱斯勒福特等先行者,更是争先恐后的扮演了新能源汽车开发的主角。

本田公司推出了百分之百纯电力驱动汽车,包括在1997年推出的EV+电动汽车和2009年推出的FCX Clarity燃料电池汽车。奔着减少二氧化碳排放和提高代替能源使用效率的目标,本田公司利用在电力驱动系统和能源管理技术方面的专业相关知识,设计师设计的小型电动汽车的电力驱动系统具有卓越的能源转换效率和极佳的动态性能。

2013年,本田公司为电动汽车设计了一套新的动力系统。为了获得比原有的电动汽车更好的市场竞争力,这个动力系统兼具有高功率和低损耗的特点,具备世界上最先进的能源转化效率和比同类电动汽车更卓越的动态性能。为实现高的能源转换效率,这种动力系统还配备了新开发的电动伺服制动系统来进行协同控制;为实现高动态性能,电动马达装配了新形状的转子,动力控制单元也装配了具有高导热散热性能的部件。

因为配备了三重并行模块组和一个制冷系统,电池系统虽结构紧密相连,但支持大功率输出。这个创新的动力系统带来了优良的结果,汽车一次行驶里程数能够达到82英里,能源转化力达到世界领先水平29千瓦时/100英里,同时,它的加速性能相当于2.0排量的汽车的性能。

由Ford和GE公司联合开发的ETX轿车,把两档变速器、驱动电机和差速器设计成一个整体。德国的达姆施塔特技术大学把高速感应电机和两档变速器组成的驱动系统,证明了该系统能极大改善纯电动汽车的性能。

英国桑德兰大学通过仿真模拟对比了安装两档变速器和固定速比减速器的纯电动汽车,表明安装了两档变速器的纯电动汽车不但可以减少能量消耗,还能够大大减少整个驱动链的尺寸和重量。美国印第安纳波利斯大学针对一款5档手动变速器的纯电动公交车,研究了在换档过程中的电机控制问题,该方案适合直接耦合集成动力系统的电动汽车。

韩国汉阳大学的Wootaik Lee等人研究表明:合理地选择电动汽车的动力驱动系统的零部件及其有关参数,使其达到最优匹配,将对整车性能产生较大影响。

法国西布列塔尼大学A.haddoun等人通过建模与仿真分析,比较了三种不同控制策略在计算整车动力性的条件下对纯电动汽车能耗经济性的影响,根据结果得出,基于空间矢量建模的直接转矩控制策略具有最好的控制效果。

日本横滨大学的Kawamura主要是针对动力电机的转矩特性进行了研究,着重论述了电动汽车用动力电机的启动特性和过载特性。

英国谢菲尔德大学M.J.West对比分析了多能源控制总成的设计方法,并对混合动力驱动系统中的能量流动进行深入分析,提出了混合动力汽车的能量管理方法。

德国瓦尔塔汽车工业公司的Eberhard Meissner等对未来电动汽车动力系统的能量管理和电池监测的发展的新趋势进行了预测,将能量管理定义为能量回馈、能量流动、能量存储和能量消耗的综合控制,同时给出了能量管理、电池管理和电池状态监测之间的层次关系,将电池管理和电池监测归结于能量管理的范畴,延长了电池的使用寿命。

美国田纳西大学Chiasson.J分析了电动汽车用各类型动力电池的充放电特性,提出了一种新的SOC估算方法,并建立SOC计算模型。通用汽车公司设计的EVI电动汽车电池管理系统除了对单体电池电压、充放电电流进行仔细的检测,还具有六路温度检测、高压保险丝熔断保护、高压回流式继电器、电量显示和低压报警等功能。

美国伊利诺伊大学的Sanghun Choi等提出了基于RCC的能量回收最大化的再生制动操控方法,采用该方法回收的制动能量比传统再生制动操控方法提高了20%。

德克萨斯A&M大学的Yimin Gao等提出三种制动力分配控制策略,即:并联再生制动控制策略、理想再生制动控制策略和最大能量回收控制策略,并对所提出的再生制动控制策略进行了仿线

本文研究的主要内容及研究思路在能量存储系统和其他技术取得有效突破之前,对纯电动汽车传动系统的设计与分析是提高电动汽车性能的重要手段之一。

另一方面,鉴于纯电动汽车主要性能指标是由最高车速、加速能力、爬坡能力和续航能力等来表征的,这些指标的高低直接与其动力传动系统优劣紧密关联,因此,创新设计一类基于直驱AMT

的传动系统,必定能大大的提升动力传动系统的性能。本课题的来源是山东省重点研发项目——基于直驱技术的高效变速器关键技术探讨研究与系统开发。本课题是针对纯电动汽车纯电动力输出的工作特性,创新设计一类基于直驱AMT

根据材料力学知识,校核关键部位强度3.对纯电动汽车传动系统的结构可以进行设计,

应用CATIA软件建立总体方案的三维模型,应用CAD软件可以绘制二维工程图第二章

设计目标针对纯电动汽车纯电动力输出的工作特性,创新设计一类基于直驱式AMT

的传动系统。方案设计要遵循以下几个原则:①保证纯电动汽车动力性的情况下,降低百公里能耗;

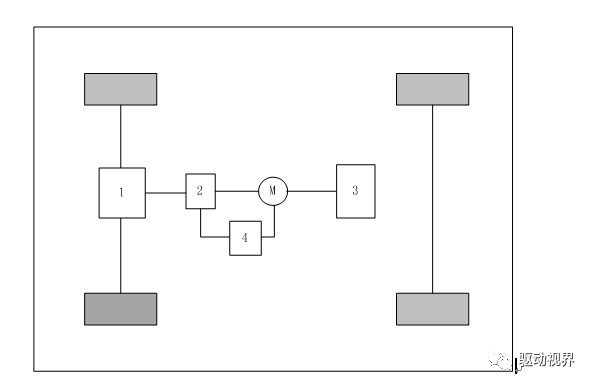

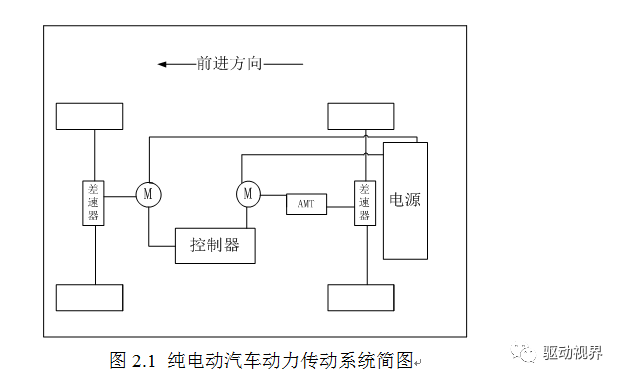

单电机传动系统图2.1注释:1-主减速器;2-变速箱;3-电源;4-电机控制器现在最普遍的纯电动汽车单电机动力传动系统传动方案,其结构及形式类似于内燃机汽车,它由一台电动机、变速器、电源以及电机控制器等组成。因为结构及形式类似于内燃机汽车,所以结构稳定,便于在原有汽车制造平台上进行生产制造。但是单电机传动系统由于对电动机的功率需求较大,因此电机尺寸较大、质量偏重等,这方面原因很大程度上限制了纯电动汽车的发展。

纯电动汽车在行驶时,存在很多种不同阶段,比如起步阶段、加速阶段、上坡阶段、匀速行驶阶段、下坡阶段、减速阶段、刹车制动阶段等,单电机传动系统很难进行电机和电动汽车动力性的匹配:①如果电动汽车需要功率恒定,单电机无法同时满足电动汽车最高车速和动力性能的要求。

②要提高电动汽车整车的动力性能,只可以通过提升电机功率,但是电机的比功率不变的,因此提高功率伴随着电机尺寸的变大,质量的上升,而且会使电压提高或者电流增大,乘车的安全性能直线下降,因此导致制造难度以及制造成本都上升。

电机的工作特性决定了电动机只有额定转速附近运行时才能有较高的效率,如果电动机可以一直在高效率区域运行,那么电动汽车的经济性能会大大升高。但是,由于纯电动汽车运行时工况很复杂,单电机传动系统很难使电动机长时间的运行在电动机高效区域。纯电动汽车一般为增加续航都会进行能量的回收,既在制动阶段和下坡阶段将电动汽车的动能通过对电机倒拖转化为电能,储存在蓄电池中。

理论上,要实现电能的全部回收,电机的瞬间电流会比较大,甚至远超于电机的承受范围,因此正常的情况下只能回收到20%

的能量。而单电机传动系统运行在电机高效率区域外时效率很低,制动以及下坡阶段对能量的回收效率也很低,逐步降低了电动汽车的续航能力。单电机传动系统虽然制造技术成熟,但是在对电动汽车续航能力要求慢慢的升高的今天,单电机传动系统必然会被封存在电动汽车传动系统发展的历史长河中。

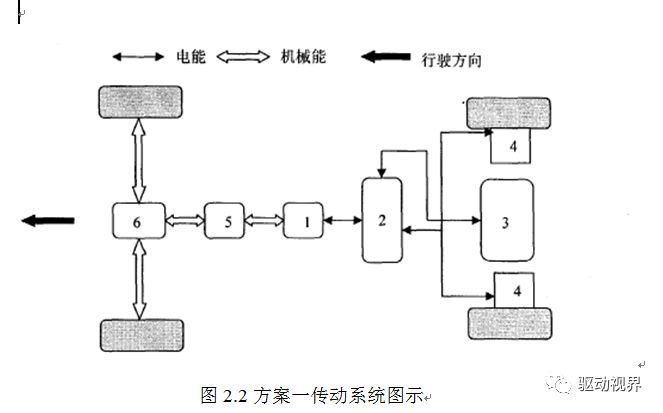

方案二:主电机+轮毂电机传动方案此传动系统由一个主电机以及两个轮毂电机、一个电机控制器、变速箱主减速器组成。方案布置图如图2.1

注释:1-主电动机;2-电机控制器;3-蓄电池;4-轮毂电动机;5-变速器;6-驱动桥此传动方案是由主电机驱动前轮使电动汽车向前行驶,后轮的两个轮毂电机主要为电动汽车提供后备功率以及纯电动汽车在减速或者下坡时回收能量。电动汽车大负荷运行时,轮毂电机可保护主电机,并提供后备功率;减速以及下坡工况下,三个电机一起进行能量回收,提高能量利用率。

此方案评估分析:采用前轴驱动,后两轮轮毂电机辅助驱动的形式,一方面提高了电动汽车的后备功率,使驱动系统结构相对比较简单,但是同时也增加了轮毂的转动惯量使电动汽车的操控性能直线下降。另外轮毂电动机工作环境相对来说还是比较恶劣,容易受到温度、水、灰尘等多方面影响,因此密封方面有非常高的要求,还应该要考虑电机的散热问题。

方案三:双电机双轴驱动纯电动汽车双电机双轴驱动电动汽车驱动系统是指纯电动汽车的前后桥都采用电机加驱动桥的形式组成一个驱动系统。电动机、减速器以及驱动桥组成一个整体,三部分的轴之前成平行关系,使驱动系统结构更的紧凑。双电机双轴驱动纯电动汽车结构简图如图2.3

采用双轴驱动的形式,可以充分的利用整辆电动汽车的重力产生附着力,提高电动汽车的整车附着利用率,能充分的发挥电动汽车整车的驱动潜力,提升车辆的动力性。前后双轴一起进行再生制动,缩短电动汽车的制动距离,提高能量的回收率。

双电机双轴驱动能提高电动汽车的能量利用率,增加电动汽车的续航能力,使经济性上升。双电机双轴能大大的提升电动汽车整车动力性,使电动汽车操控性能上升,增强驾驶质感。

本章小结综上分析对比,确定了双轴双电机的驱动系统方案,但与方案三不同的是后轴为主电机驱动轴,动力从电动机发出后,经过直驱式两档AMT

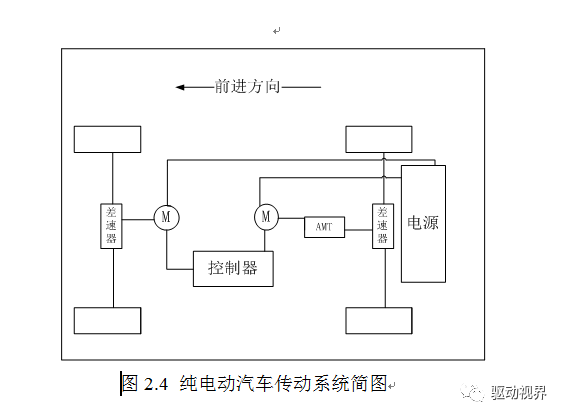

变速箱,然后到减速器及驱动轴再到后车轮;前轴为辅助电机,直接通过电机控制器控制,经减速装置和驱动轴驱动前轮。本文设计研究的纯电动汽车传动系统简图如图2.4

①在电机总功率和不变的情况下,提升了单个电机负载,使电机的效率上升,使电机可以尽可能的工作在电机高效工作区域。

变速箱能大大的提升主电机的工作平顺性,充分的发挥电机性能。③双轴驱动可以充分的利用电动汽车整车产生的重力附着力,提高了整车的附着利用率,使电动汽车充分的发挥自己的驱动潜力,提升了电动汽车的整车动力性能。

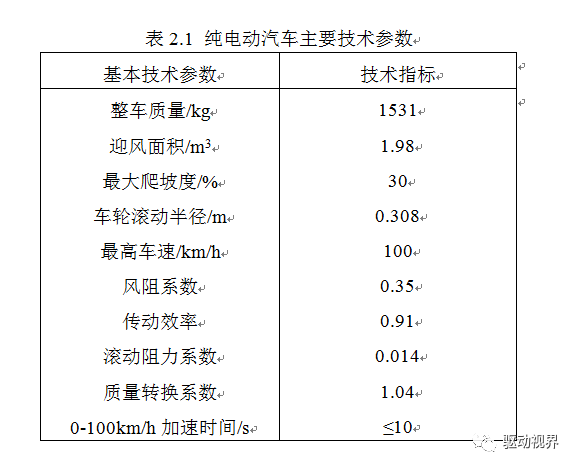

章纯电动汽车整车参数匹配设计首先确定纯电动汽车的整车参数和动力性能设计的基本要求后,然后对动力传动系统来进行匹配计算,对驱动电机、动力电池、布置方式来进行选型和设计。电动汽车整车性能是否能满足设计的基本要求取决于驱动系统的动力参数匹配是不是合理。纯电动汽车整车参数匹配的任务是在满足动力性能要求的基础上合理的选择驱动系统各部件的参数,以期最大可能的提高整车行驶经济性。

所示,此电动汽车传动系统主要由两个电机,一个电机控制器,电池组和直驱AMT变速箱组成。其中主电机负责后轮驱动,辅助电机负责能量回收,以及为电动汽车提供后备功率。主副电机电机均采用小功率电机,正常行驶工况下,由主电机向后轮供电,驱动后轮使电动汽车向前行驶;当电动汽车起步及加速运行时,电池组分别向主电机和辅助电机供电,通过电动机控制器控制2

个电机同时运行向车辆提供所需功率。电动汽车在制动、下坡等需要减速的情况下,主辅电机均参与能量的回收,以此来实现四个车轮一起进行能量回收。

自动变速箱,充分的发挥纯电动汽车纯电动力输出的工作特性,使纯电动汽车的动力输出更加平顺。3.2

整车参数及设计的基本要求本论文以一款纯电动汽车的整车参数及技术方面的要求进行整车参数匹配设计,具体参数见下表2.1

驱动电机匹配选型纯电动汽车驱动电机通过电机控制器将动力电池的电能转化为驱动汽车行驶的机械能,是纯电动汽车行驶的动力源。

电动汽车驱动电机的选型一定要满足整车动力性能设计指标,需要确定的参数有:额定功率、峰值功率、额定转速以及最高工作转速。

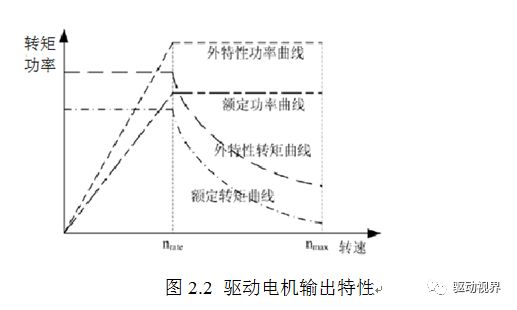

所示的低速等转矩和高速恒功率的机械特性,因此,驱动电机的工作区域就分为恒转矩区域和恒功率区域,以额定转速为分界点,以下是恒转矩区域,以下是恒功率区域。驱动电机的峰值工作特性使电机具有一定的过载能力,可完全保证纯电动汽车起步、爬坡及加速等短时极限行驶工况,但是驱动电机不可以长时间工作在峰值功率附近,长时间在峰值功率附近运行会导致电机出现故障,也会对电机的使用寿命造成很大影响。

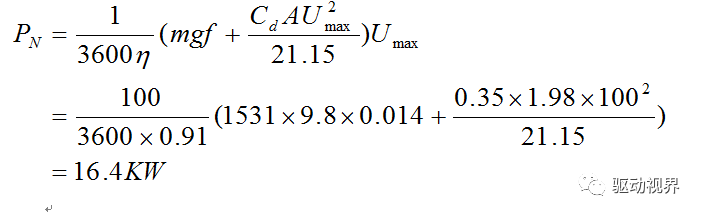

驱动电机长时间工作于某工况的能力由额定功率来衡量。设计电动汽车运行工况时,为了能够使电动汽车以最高车速长时间行驶,往往需要以电动汽车最高车速确定驱动电机的额定功率。

正常情况下,电动汽车的最高车速对应电动汽车最高档,该双驱动电机传动系统在最高车速时,只有主电机工作,因此用电动汽车的最高车速计算主电机的额定功率。

根据《汽车理论》所学知识,由汽车的功率平衡方程,可以求得满足汽车长时间以最高车速行驶的额定功率:

为电机额定功率,KW;η为传动效率,取0.91;m为整车质量,kg;f为滚动阻力系数;A为电动汽车迎风面积,m2;Cd风阻系数;Umax为最高车速。g为重力加速度,取9.8kgms-2。(1)驱动电机的峰值功率

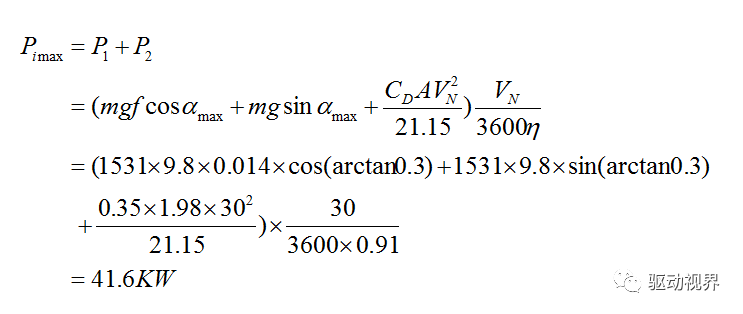

驱动电机的峰值功率越高电动汽车的后备功率越大。为了满足整车爬坡、急加速等大功率短时工况需求,根据爬坡及加速等动力性能要求计算驱动电机峰值功率。

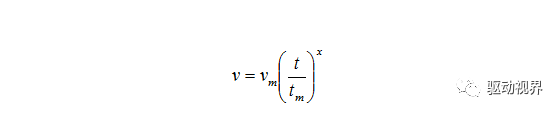

的需求进行分析,电动汽车加速过程中需要较大的后备功率,其瞬时车速可以根据经验公式得:

为电动汽车的末速度;tm为电动汽车的加速时间;x为拟合系数,一般取0.5左右。汽车在从零加速到50km/h

的过程中,不仅要克服加速阻力、空气阻力。其中,空气阻力会随电动汽车速度成二次方增长,因此,选取加速末尾时刻进行设计计算:根据上述计算,为了满足电动汽车动力性的要求,必须保证驱动电机的额定功率大于PN

,峰值功率大于max{Pimax,Pt}。单电机的功率也不适宜太大,功率过大会造成电机实际质量的增加,一方面,这样不符合现在汽车轻量化设计的理念,另一方面会增加整车的制造成本,不能达到预期的经济收益。而且电机功率过大,会使电动汽车无法充分利用电机的高效区,在电动汽车的行进过程中,会更大的更迅速的消耗蓄电池的电量导致电动汽车续航里程下降。(1)驱动电机的额定转速以及最高工作转速

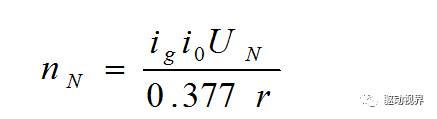

表示电机的额定转速,r/min;ig表示传动比;i0表示主减速比;UN表示常规车速,km/h;r表示车轮滚动半径,m。电机的制作工艺、制作成本以及传动系统各个部件的设计和成本都取决于电动机的最高工作转速。电动机一般分为普通电机和高速电机。普通电机的转速在6000r/min

以下,电动客车上的应用较多。高速电机的转速在6000r/min以上,应用范围广,更适合电动轿车使用。因此,本文设计的纯电动汽车传动系统采用6000r/min以上的高速永磁同步电机。电机扩大恒功率区系数β

是驱动电动机的最高转速比上额定转速的值。试验表明,β值一般取2~4之间。(1)

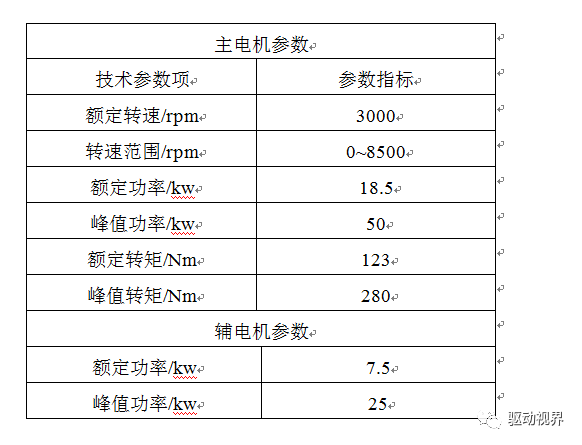

根据上述匹配计算和分析,总结现有产品规格,本系统选用的永磁同步电机具体参数如下。

车辆的使用条件和性能要求决定了电动汽车传动系统的档位数,从理论上来讲,增加档位数可使电动汽车驱动电机尽可能的工作在高效区,使电动汽车的能耗降低,增加续航里程。同时,可以使整车的加速爬坡的动力性能得到提升。虽然增加电动汽车的档位数可以提高整车的动力性和经济性。但是,增加档位数会使变速器的机械结构更加复杂,控制难度更高,进一步增加了制造的成本。

本传动系统采用两档自动变速器技术方案,该方案能够使电动汽车驱动电机有更好的机械输出特性。一档时,传动比大,电动机低速大扭矩的特性使电动汽车能够更好的完成起步、爬坡、急加速工况需求;二档时,传动比小,电动机高速时输出的大功率能够保证电动汽车的最高车速需求。同时,变速箱传动逼得设计尽可能的使驱动电机日常工作点在电机的高效区内,满足电动汽车动力性的同时,保证能耗最低。

在确定变速箱不同档位传动比时,首先是根据不同档位传动比要满足的电动汽车行驶工况,并利用所学动力学方程,确定不同档位传动比的合理设计范围。

和ig2分别表示AMT变速箱一档和二档的传动比,iF表示主减速器传动比,用i1=ig1*iF表示一档时传动系统的总传动比,用i2=ig2*iF表示二档时传动系统的总传动比。查阅资料,单级齿轮的最大传动比不应该大于4,因此,主减速器传动比iF选定为3.8,下面分别对i1和i2进行匹配计算。①计算i1

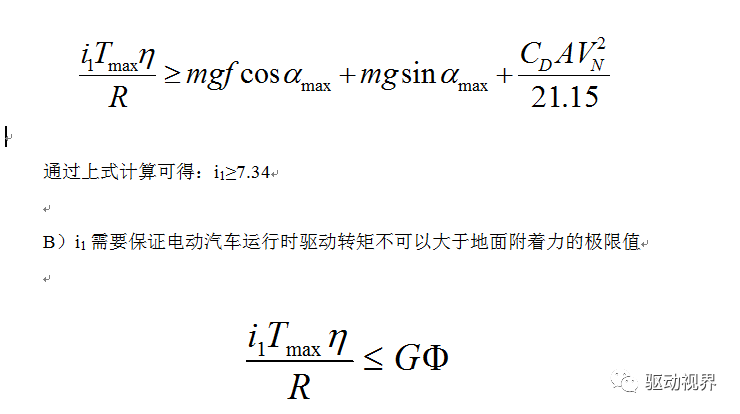

必须满足电动汽车最大爬坡度的要求,并且电动汽车运行时驱动转矩不可以大于地面附着力的极限值。A)i1

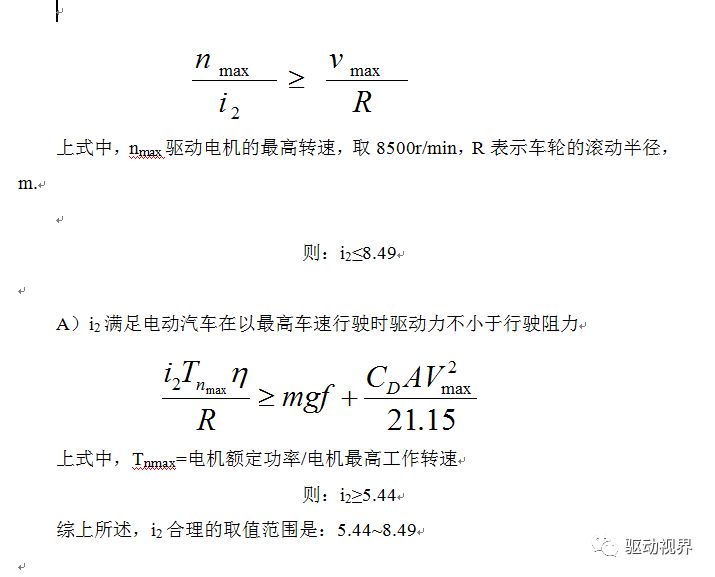

需要满足电动汽车最高车速以及电动汽车在以最高车速行驶过程中驱动力不小于行驶阻力。A)i2

的传动系统结构及形式和设计原理,之后根据该电动选用的整车参数以及它的各项性能指标,完成了驱动电机的选型,对该传动系统的传动比范围进行了确定,通过一系列分析和查阅有关数据,该AMT变速箱一档传动比选用ig1=3.09,二档的传动比选用ig2=1.83,主减速器传动比选用iF=3.8。第四章

变速箱的纯电动汽车的传动系统最重要的包含电动机、AMT变速箱、万向传动装置、驱动桥等。下面首先对主要部分的参数进行确定,然后在CATIA中完成各部分三维模型的绘制。4.1AMT

变速箱,采用的是中间轴式结构,第二轴和中间轴的距离是变速器的中心距A,中心距是变速箱的一个基本信息参数,一方面,它的数值对变速器的外观尺寸、体积、重量等都产生很大的影响。另一方面,它也影响着传动齿轮的接触强度。中心距越大,齿轮的接触应力就越小,齿轮的寿命就越长。中心距不能过小,如果中心距过小,会导致变速箱的长度增加,因此导致轴的刚度下降,另一方面受一档小齿轮齿数不能过小的限制,中心距也应该选大一些。

驱动桥零部件的装配驱动桥包含主减速器差速器。下面我们就主减速器差速器在CATIA

主减速的装配主减速器由驱动齿轮和主减速器齿轮组成。下面利用主减速器壳对主减速器进行装配。

→【机械设计】→【装配设计】,进入装配设计平台;Step2选中树形图上的【

Product1】,然后使用【现有组件】命令引入主减速器各部件;Step3使用【角度约束】命令在输入齿轮和主减速器齿轮轴线之间创建约束;

Step4使用【接触约束】命令让输入齿轮和主减速器齿轮的相关面产生接触约束,使用【更新】命令进行更新;

Step5同上使用【曲面约束】、【接触约束】、【更新】等命令完成差速器的装配。

→【机械设计】→【装配设计】,进入装配设计平台;Step2选中树形图上的【

Product1】,然后使用【现有组件】命令引入差速器各部件;Step3使用【相合约束】命令在半轴齿轮和半轴的轴线之间创建约束;

Step4使用【接触约束】命令让半轴齿轮和行星齿轮的相关面产生接触约束,使用【更新】命令进行更新;

Step5同上使用【曲面约束】、【接触约束】、【更新】等命令完成差速器的装配。